名称:一种组合式预冷型蒸发式冷凝器

专利号:202510409443.4

专利人:聂仕华

本发明涉及一种冷凝器,特别是涉及一种组合式预冷型蒸发式冷凝器,属于制冷附属设备技术领域。

背景技术

传统的蒸发式冷凝器,是利用冷凝盘管外的喷淋水蒸发时吸收盘管内高温气态热源流体的热量,从而使热源流体逐渐由气态冷却、冷凝为液态;冷却水由水泵泵送至喷淋装置喷淋于冷凝盘管外表面形成水膜,小部分冷却水膜吸收管内热源流体蒸汽的热量后蒸发,同时与管外快速流动的空气接触换热,以潜热为主、显热为辅的方式完成换热过程,并由水蒸气、空气将热量带走。与其它类型的冷凝器相比,传统的蒸发式冷凝器传热系数较高,换热效率较高,是一种换热效率较高的设备,因而在诸多工业领域广泛使用。但传统的蒸发式冷凝器仍存在一些问题,比较突出的是:1.冷凝盘管容易结水垢,造成传热系数降低。由于传统的蒸发式冷凝器使用的是循环冷却水,水中的矿物质含量较高,同时由于进入冷凝盘管的热源流体的温度比较高,因此水中的矿物质极容易吸附在冷凝盘管的表面结成水垢。冷凝盘管结水垢后传热系数会降低,为了防止结水垢,必须对循环水进行软化处理,但目前还缺少即经济、可靠又方便操作的水软化处理工艺。水垢问题在一定程度上制约了传统的蒸发式冷凝器的广泛使用。

2.传统的蒸发式冷凝器单位体积换热面积相对较小,重量庞大,金属耗量大。为了在结垢后容易处理,传统的蒸发式冷凝器的换热盘管采用光管制作。然而光管由于管壁为平滑表面,冷却水在管外容易呈层流状态,大大降低了冷凝盘管的传热系数;另外,同等体积下这种光管制作的冷凝盘管的换热面积小,换热效率比较低。为了达到冷凝目的必须增大换热面积,从而导致传统蒸发式冷凝器体积和重量庞大。

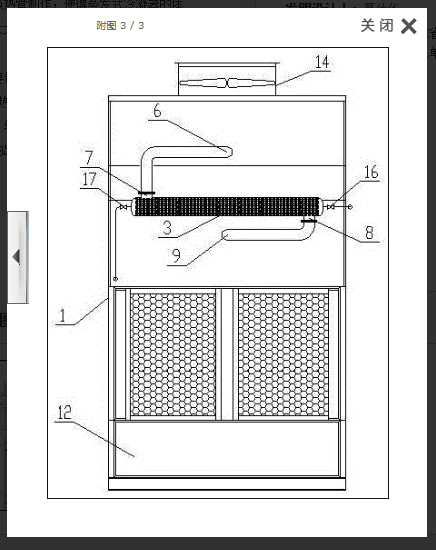

为了解决以上存在的问题,有人提出了预冷型蒸发式冷凝器,见附图1。即在传统蒸发式冷器的基础上增加一个预冷器,预冷器盘管由强化传热管制作。热源流体进入冷凝器盘管之前先进入预冷器盘管进行冷却,将温度降到水不易结垢的温度(50ºC以下)后再进入冷凝盘管冷凝。但由于预冷器是空冷器,进口空气温度比较高,热源流体的温度很难降到50ºC以下,冷凝盘管容易结水垢的问题没有得到彻底的解决。为了冷凝盘管结垢后较容易处理,不得不仍旧使用光管制作冷凝盘管,仍然没有改变单位体积换热面积相对较小,重量庞大,金属耗量大的问题。因此,预冷型蒸发式冷凝器没有得到广泛的推广使用。

预冷型蒸发式冷凝器工作原理:气态的热源流体由预冷器盘管热源流体进气口(a)进入预冷器盘管(b),与预冷盘管外的空气进行热交换,温度降到接近水不易结垢的温度后从预冷器盘管热源流体出气口(c)排出并进入冷凝盘管(d),与盘管外的水和空气进行热交换,凝结放热相变成液体后由冷凝盘管热源流体出液口(e)排出冷凝盘管(d);水泵(f)将水箱(g)中的冷却水泵送到喷淋器(h),喷淋器(h)将冷却水喷淋到冷凝盘管(d)上,小部分水吸收冷凝盘管(d)内的热源流体释放的热量后,蒸发相变成水蒸气被风机(i)抽走,未蒸发的水流回水箱(g);被风机(i)抽走的水蒸气以及空气中所携带的水滴被捕水器(j)拦截后回到水箱(g)中。

发明内容

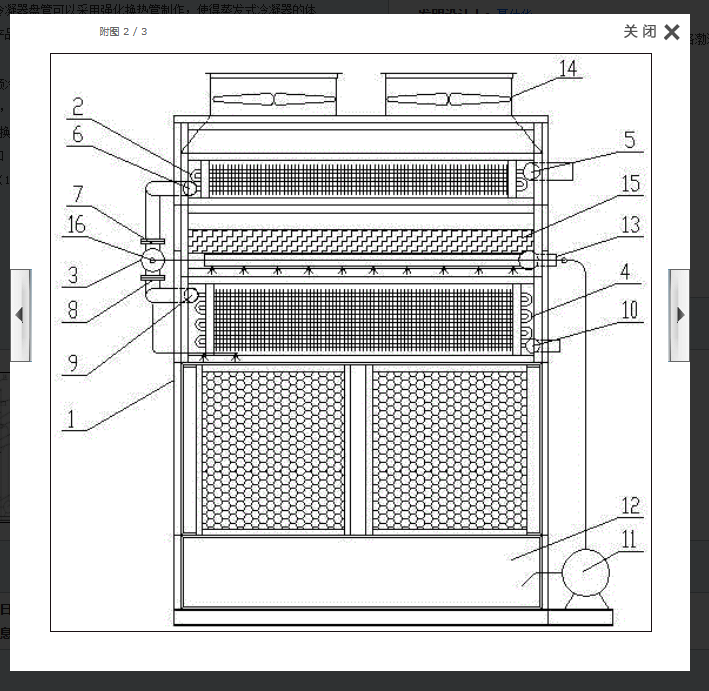

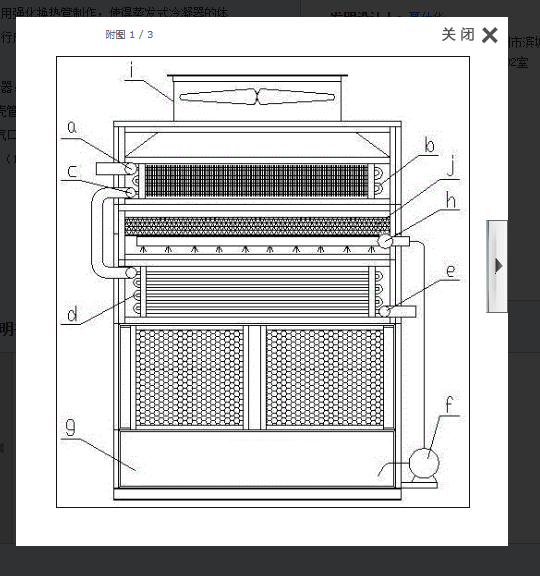

为克服传统蒸发式冷凝器的不足,本发明提供一种同等体积下换热面积较大、换热效率更高且不会结水垢的组合式预冷型蒸发式冷凝器。本发明的发明目的是通过以下技术方案实现的:在传统的预冷型蒸发式冷凝器的预冷器盘管和冷凝器盘管之间串联一个卧式壳管式换热器,并将冷凝器盘管改用强化传热管制作,其它结构不变。从而产生了一种新式的蒸发式冷凝器—-组合式预冷型蒸发式冷凝器,其结构见附图2和附图3。

具体技术方案是:在传统预冷型蒸发式冷凝器的预冷器盘管和冷凝器盘管之间串联一个壳管式换热器,并将传统蒸发式冷凝器中的冷凝盘管由光管改成强化换热管,其他结构不变。壳管式换热器的壳程进气口与预冷器的出气口相连接,壳管式换热器的壳程出气口与冷凝器的进气口相连接;壳管式换热器的管程进水口与水泵的出水管相连接,壳管式换热器的 管程出水口与水箱相连接。热源流体进入壳管式换热器的壳程后与管程内的热汇流体进行热交换,放出热量温度降低到水不易结垢的温度(50ºC以下)后,排出壳管式换热器进入冷凝器。

由于进入冷凝器的热源流体温度较低,不会超过水的结垢温度,不必担心管外循环冷却水的结垢问题,使换热器一直保持较高的传热系数,因此可将传统蒸发式冷凝器的换热盘管由光管改成强化换热管。相对于光管,同等体积的强化换热管大大增加了传热面积,增强了传热效率。因次在同等换热量的情况下可显著缩小冷凝盘管的体积,减少金属耗量。

由于壳管式换热器的壳程流体为制冷剂,没有水结垢的问题,因此壳管式换热器的换热管由强化换热管制成。这样大大增强了壳管式换热器的传热效率。

这种组合式预冷型蒸发式冷凝器的工作原理是:呈高温过热状态的热源流体气体从预冷器(2)的预冷器进气口(5)进入预冷器(2),与预冷器(2)管外的空气进行热交换,放热降温,然后源流体从预冷器出气口(6)排出预冷器(2),然后从壳管式换热器壳程进气口(7)进入壳管式换热器(3)的壳程内,与管程内的冷却水进行热交换,温度降低到50ºC以下后从壳管式换热器壳程出气口(8)排出并由冷凝器进气口(9)进入冷凝器(4),在冷凝器(4)内热源流体与管外的冷却水和空气进行热交换,变成饱和温度下的液体,然后由冷凝器出液口(10)排出冷凝器(4),完成冷凝过程。

水泵(11)的进口与水箱(12)接通,水泵(11)从水箱(12)中抽取冷却水送至喷淋器(13),喷淋器(13)将水喷淋至冷凝器(4)的盘管上,一小部分水吸收热源流体释放的热量后相变成水蒸气被风机(14)抽走;空气夹杂着水蒸气通过预冷器(2)与预冷器(2)管内的热源流体换热后被风机(14)排出器外;大部分未蒸发的水流回水箱(12),水蒸汽及空气中所夹带的水滴被捕水器(15)拦截后回到水箱(12)中。

壳管式换热器冷却水进口(16)与水泵(11)的出水管连接,冷却水通过壳管式换热器冷却水进口(16)进入壳管式换热器(3)的管程,与管程外的热源流体进行热交换后从列管式换热器冷却水出口(17)返回水箱(12)。

与现有技术相比,本发明的有益效果在于:1.由于增加了壳管式换热器,大大降低了热源流体进入冷凝器前的温度(50ºC以下),解决了因换热温度高而造成的冷却水结垢问题;2.由于上述1的原因,冷凝器换热盘管可由强化换热管制成,这样在同等体积下大大增加了传热面积,增强了传热效率,因此在同等换热量的情况下可显著减小换热盘管的体积,减少金属耗量,降低产品生产成本和产品运行成本。

附图说明

附图1是预冷型蒸发式冷凝器结构图;

图1中(a)预冷器进口,(b)冷凝盘管,(c)预冷器出口(d)冷凝器,(e)冷凝器出液口,(f)水泵,(g)水箱,(h)喷淋器,(i)风机,(j)捕水器。

附图2是组合式预冷型蒸发式冷凝器结构主视图。

附图3是组合式预冷型蒸发式冷凝器结构侧视图。

图2、3中,(1)预冷型蒸发式冷凝器,(2)预冷器,(3)壳管式换热器,(4)冷凝器,(5)预冷器进气口,(6)预冷器出气口,(7)壳管式换热器壳程进气口,(8)壳管式换 热器壳程出气口,(9)冷凝器进气口,(10)冷凝器出液口,(11)水泵,(12)水箱, (13)喷淋器,(14)风机,(15)捕水器,(16)壳管式换热器冷却水进水口,(17)壳 管式换热器冷却水出水口。

以下结合附图2、附图3说明组合式预冷型蒸发式冷凝器的结构: 与传统的预冷型蒸发式冷凝器的结构相同,组合式预冷型蒸发式冷凝器的风机(14)设置在最顶端,从风机(14)依次向下设置预冷器(2)、捕水器(15)、喷淋器(13)、冷凝器(4)、水箱(12);在预冷器出气口(6)和冷凝器进气口(9)之间串联一个壳管式换热器(3);水泵(11)设置在水箱(12)旁边,水泵(11)的进水口连接水箱(12),出水口连接喷淋器(13);壳管式换热器冷却水进口(16)连接水泵(11)的出水管,壳管式换热器冷却水出口(17)连接水箱(12)。

具体实施方式

以下结合附图2、附图3对本发明作实施例描述:

本实施方式以氨制冷系统使用的组合式预冷型蒸发式冷凝器为例,描述一下工作过程,其设计工况为:夏季通风室外计算干球温度:34ºC;夏季室外平均每年不保证50小时湿球温度:27ºC;夏季通风室外计算相对湿度:64%;制冷系统冷凝温度:35ºC;制冷系统制冷剂(热源流体):氨;热汇流体:冷却水、空气。

来自制冷系统的高温过热氨气体从预冷器(2)的预冷器进气口(5)进入预冷器(2),与预冷器(2)管外的空气进行热交换,放出热量温度降低,温度降至65ºC左右时,制冷剂氨蒸气从预冷器出气口(6)排出预冷器(2),然后从壳管式换热器壳程进气口(7)进入壳管式换热器(3)的壳程内,与管程内的冷却水进行热交换,温度降低到50ºC以下,然后从壳管式换热器壳程出气口(8)排出并由冷凝器进气口(9)进入冷凝器(4),在冷凝器(4)内制冷剂氨蒸气与管外的冷却水和空气进行热交换,变成冷凝温度下的饱和液体,由冷凝器出液口(10)排出冷凝器(4),完成冷凝过程,然后进入制冷系统。

壳管式换热器冷却水进口(16)与水泵(11)的出水管连接,冷却水通过壳管式换热器冷却水进口(16)进入壳管式换热器(3)的管程,与管程外的氨气体进行热交换后从从壳管式换热器冷却水出水口(17)返回水箱(12)。

水泵(11)从水箱(12)中抽取冷却水送至喷淋器(13),喷淋器(13)将水喷淋至冷凝器(4)的盘管上,一小部分水吸收热源流体释放的热量后相变成水蒸气被风机(14)抽走,空气夹杂着水蒸气横掠过预冷器(2)与预冷器管内的制冷剂氨蒸汽换热后排出器外。大部分未蒸发的水流回水箱(12),水蒸汽及空气中所携带的水滴被捕水器(15)拦截后回到水箱(12)中。

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。