名称:一种玻璃配合料窑外分解入窑节能工艺

专利号:202410111398.X

专利权人:赵书珉

技术领域

本发明涉及玻璃生产技术领域,具体涉及一种玻璃配合料窑外分解入窑节能工艺。

背景技术

传统的玻璃配合料是将具有一定粒度的石英砂、长石、白云石、石灰石、纯碱、芒硝等原料按比例混匀后,以松散的状态输送至熔窑内,进行熔化作业,其弊端在于,配合料在熔窑内为堆积状态,其上覆盖有气体泡沫层,导热性能差,加上熔窑内空间比较大,燃烧烟气流速比较快,窑内烟气带走的热量比较多,导致能耗高。

为了降低能耗,申请人检索到一篇公开号为CN103102057A的中国发明专利,其公开了将耗热量巨大的碳酸盐分解过程从熔窑移出,在窑外采用煅烧炉进行,实现高效节能,具体来说,该技术方案是将白云石、石灰石等碳酸盐矿物原料预先在煅烧炉内加热分解,分解后的产物再与其他玻璃原料进行混合,配制成配合料,粒化后入窑,其弊端在于,在煅烧炉加热分解的矿物原料在其后的储存、称量环节会冷却下来,将散失大量的热能,然后常温状态下的玻璃配合料在熔化过程中需要再次加热,因此节能效果有限,为了克服上述窑外分解工艺的缺陷,发明人有目的的提供了一种工艺简单巧妙、便于实施的玻璃配合料窑外分解入窑节能工艺。

发明内容

本发明的目的在于提供一种工艺简单巧妙、便于实施的玻璃配合料窑外分解入窑节能工艺,以解决现有技术中窑外分解工艺需要对配合料进行再次加热,导致节能效果不佳的技术问题。

本发明的目的可以通过以下技术方案实现:

一种玻璃配合料窑外分解入窑节能工艺,其具体步骤为:

S1:预先在配合料中加入少量的低粘度液体燃料,液体燃料为乙烯焦油或重柴油,液体燃料与配合料的质量百分比小于1.5%,由混合机对含液体燃料的配合料进行混合,确保其均匀度满足玻璃配合料的产生要求;

S2:借助于带式输送机将混合机排出的含液体燃料的配合料输送至保温式的窑头料仓,此时窑头料仓的料仓闸门处于关闭状态;

S3:打开料仓闸门,可以通过调节料仓闸门的敞开大小控制排料的速率,位于料仓闸门下方的斜毯式投料机承接含液体燃料的配合料并且将其推送至预热炉中的板式输送机上,板式输送机将含液体燃料的配合料向前输送并且同步预热,当含液体燃料的配合料被输送至预热炉与分解炉的连接处时,将含有液体燃料并且已经开始碳酸盐分解的配合料温度控制在550±10℃;

S4:板式输送机连续运转,在分解炉内继续将经开始碳酸盐分解的配合料向前输送且碳酸盐持续分解,当大部分碳酸盐已经分解的配合料烧结固熔体被输送至分解炉与入窑高温滑道连接处时,配合料烧结固熔体温度控制在880±10℃;

S5:配合料烧结固熔体通过由电熔砖组成的入窑高温滑道滑入窑内,分解炉尾端至入窑高温滑道温度保持在880±10℃范围内。

作为本方案进一步的优化或者改进。

在S3中,通过预热炉侧面开设的多个燃料喷口朝向预热炉内喷射燃料燃烧加热,喷入预热炉的燃料从外向内通过燃烧对配合料进行加热,同时,板式输送机上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机的向前输送温度逐渐升高,直至被输送至预热炉与分解炉的连接处时,将含有液体燃料的已经开始碳酸盐分解的配合料温度控制在550±10℃;

预热炉侧面多个燃料喷口喷射燃料量沿着板式输送机的输送方向逐渐加大。

作为本方案进一步的优化或者改进。

在S3中,直接在预热炉的侧面设置电加热进行加热,电加热从外向内对配合料进行加热,同时,板式输送机上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机的向前输送温度逐渐升高,直至被输送至预热炉与分解炉的连接处时,将含有液体燃料的已经开始碳酸盐分解的配合料温度控制在550±10℃;

预热炉侧面电加热功率沿着板式输送机的输送方向逐渐加大。

作为本方案进一步的优化或者改进。

在S4中,通过分解炉侧面开设的多个燃料喷口朝向分解炉内喷射燃料燃烧加热,喷入分解炉内的燃料从外向内通过燃烧对配合料进行加热,同时,板式输送机上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机的向前输送温度逐渐升高,直至被输送至分解炉至入窑高温滑道连接处时,将配合料烧结固熔体温度控制在880±10℃;

分解炉侧面多个燃料喷口喷射燃料量沿着板式输送机的输送方向逐渐加大。

作为本方案进一步的优化或者改进。

在S4中,直接在分解炉的侧面设置电加热进行加热,电加热从外向内对配合料进行加热,同时,板式输送机上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机的向前输送温度逐渐升高,直至被输送至分解炉至入窑高温滑道连接处时,将配合料烧结固熔体温度控制在880±10℃;

分解炉侧面电加热功率沿着板式输送机的输送方向逐渐加大。

作为本方案进一步的优化或者改进。

预热炉与分解炉的助燃风从现有玻璃窑蓄热室顶部引入,助燃风温度在1000℃,引入的温度比较高的助燃风经过调节风量后从分解炉出口进入分解炉内,并且再进入至预热炉内,助燃风的流向与板式输送机的输送方向相反。

作为本方案进一步的优化或者改进。

所述分解炉出口处吊平碹上方与玻璃窑小炉蓄热室之间设置有助燃风通道,助燃风通道上设置有控制通道启闭大小的助燃风调节闸板,助燃风管中的热风通过分解炉与吊平碹连接处上方进入分解炉。

作为本方案进一步的优化或者改进。

所述斜毯式投料机、预热炉、分解炉、入窑高温滑道及玻璃窑前端之间完全密封保温连接。

作为本方案进一步的优化或者改进。

所述板式输送机输送方式为推力板接力推送,板式输送机上一层推力板均高于下一层推力板,每块推力板独立做往复运动,不断将上一层配合料推送至下一层推力板上。

本发明的有益效果:

1、该工艺中,配合料中加入了液体燃料,从燃料喷口加入了液体液体或气体燃料或采用电加热方式,能够实现配合料内部、外部同时燃烧分解,配合料内外部受热均匀一致,同等质量配合料分解所需的燃料更少,从而实现节能。

2、该工艺中,随着板式输送机的逐渐推进,由于预热炉和分解炉内氧气不足,燃料并不会全部集中在预热炉内燃烧,而是随着板式输送机的推进以及助燃风量与配合料运行方向的逆向而行,燃料呈现逐渐燃烧现象,相对配合料而言,随着温度逐渐升高,碳酸盐分解反应速度逐渐加快,只需要在入窑前达到880±10℃且碳酸盐绝大部分分解即可,无需配合料在预热炉、分解炉内始终维持880±10℃,进而实现节能的目的。

3、该工艺中,由于将预热炉、分解炉的燃料喷口与助燃风通道9的出口分开,喷入的燃料由于氧气供应不足,只会燃烧一部分,剩余的另一部分会落入配合料表面,随着板式输送机向前推进而逐渐燃烧,促使气体燃料与配合料直接接触,提升热传导的效率,进而实现节能。

附图说明

下面结合附图对本发明作进一步的说明。

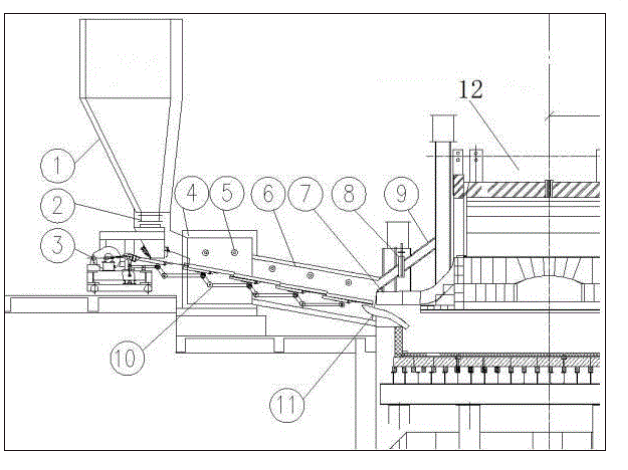

图1为本发明的整体结构示意图。

图中标示为:

1、窑头料仓; 2、料仓闸门 ;3、斜毯式投料机; 4、预热炉 ;5、燃料喷口;6、分解炉 ;7、吊平碹;8、助燃风调节闸板 ;9、助燃风通道; 10、板式输送机;11、入窑高温滑道;12、玻璃窑小炉蓄热室。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

首先需要说明的是:

说明书附图1中示出的结构,通过现有技术中的玻璃窑进行常规的布置即可得到,其中窑头料仓1、料仓闸门2、斜毯式投料机3、预热炉4、燃料喷口5、分解炉6、吊平碹7、助燃风调节闸板 8、助燃风通道9、板式输送机10、入窑高温滑道11、玻璃窑小炉蓄热室12,均为本领域技术人员的公知常识,不再详细赘述,本发明重点在于窑外分解的工艺。

再者,还需要介绍的是:玻璃配合料各组分加热时的多晶转变和变化,如下表:

通过以上表格数据分析:

1、生成MgNa2(CO3)2 < 300℃

2、MgCO3开始分解 300℃

3、开始生成CaNa2(CO3)2 < 400℃

4、CaCO3开始分解 420℃

5、MgNa2(CO3)2 +2SiO2→MgSiO3+Na2SiO3+2CO2 340~620℃

6、MgCO3 +SiO2→MgSiO3+CO2 450~700℃

7、CaNa2(CO3)2 +2SiO2→CaSiO3+Na2SiO3+2CO2 585~900℃

8、Na2CO3 +SiO2→Na2SiO3+CO2 反应剧烈进行阶段 700~900℃

9、CaCO3 +SiO2→CaSiO3+CO2 600~920℃

10、MgCO3分解达到最高速度 620℃

11、开始出现由MgSiO3、Na2SiO3与SiO2、硅酸复盐与Na2CO3低共熔混合物造成液相 780~880℃

12、CaCO3分解达到最高速度 915℃

13、MgO +SiO2→MgSiO3 反应剧烈进行阶段 980~1150℃

14、CaO +SiO2→CaSiO3 反应剧烈进行阶段 1010~1150℃

15、CaSiO3+MgSiO3→CaSiO3 MgSiO3 硅酸复盐 600~1200℃

16、石英颗粒、硅酸钙和硅酸镁在熔融物中熔解 1150~1200℃

从以上反应中可以看出,碳酸钙在420℃开始分解,随着温度升高而慢慢加快,碳酸镁在 620℃时,分解达到最高速度,在915℃ 以下,配合料中的碳酸盐的分解反应基本完成且产生部分液相低共熔物(配合料外观为烧结块固熔体),从理论上说,915℃是比较理想的窑外分解温度,在此温度范围,碳酸盐基本分解完成,考虑到设备投资及高温对材料性能的影响,窑外分解以生成低共熔混合物(即烧结快固熔体)为目标,满足入窑后快速熔化目的即可,因此,玻璃配合料窑外分解后的入窑温度设定在880℃比较合适,能够基本满足窑外分解工艺目标,本案也是基于上述的配合料窑外分解入窑温度控制880±10℃为宜进行实施。

参见图1,一种玻璃配合料窑外分解入窑节能工艺,其具体步骤为:

S1:预先在配合料中加入少量的低粘度液体燃料,液体燃料为乙烯焦油或重柴油,液体燃料与配合料的质量百分比小于1.5%,由混合机对含液体燃料的配合料进行混合,确保其均匀度满足玻璃配合料的产生要求。

S2:借助于带式输送机将混合机排出的含液体燃料的配合料输送至保温式的窑头料仓1,此时窑头料仓1的料仓闸门2处于关闭状态。

S3:打开料仓闸门2,可以通过调节料仓闸门2的敞开大小控制排料的速率,位于料仓闸门2下方的斜毯式投料机3承接含液体燃料的配合料并且将其推送至预热炉4中的板式输送机10上,板式输送机10将含液体燃料的配合料向前输送并且同步预热,当含液体燃料的配合料被输送至预热炉4与分解炉6的连接处时,将含有液体燃料并且已经开始碳酸盐分解的配合料温度控制在550±10℃。

具体为,通过预热炉4侧面开设的多个燃料喷口5朝向预热炉4内喷射燃料燃烧加热,该燃料为液体燃料或气体燃料,也可以无需开设燃料喷口5,直接在预热炉4的侧面设置电加热进行加热,喷入预热炉4的燃料从外向内通过燃烧对配合料进行加热,同时,板式输送机10上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机10的向前输送温度逐渐升高,直至被输送至预热炉4与分解炉6的连接处时,将含有液体燃料的已经开始碳酸盐分解的配合料温度控制在550±10℃。

更为具体的,预热炉4侧面多个燃料喷口5喷射燃料量沿着板式输送机10的输送方向逐渐加大;或者预热炉4侧面电加热功率沿着板式输送机10的输送方向逐渐加大,以此实现随着板式输送机10逐渐推进,配合料温度逐渐升高的工艺。

S4:板式输送机10连续运转,在分解炉6内继续将经开始碳酸盐分解的配合料向前输送且碳酸盐持续分解,当大部分碳酸盐已经分解的配合料烧结固熔体被输送至分解炉6与入窑高温滑道11连接处时,配合料烧结固熔体温度控制在880±10℃。

具体为,通过分解炉6侧面开设的多个燃料喷口5朝向分解炉6内喷射燃料燃烧加热,该燃料为液体燃料或气体燃料,也可以无需开设燃料喷口5,直接在分解炉6的侧面设置电加热进行加热,喷入分解炉6内的燃料从外向内通过燃烧对配合料进行加热,同时,板式输送机10上的配合料所含有的液体燃料持续燃烧,配合料所含液体燃料通过燃烧从内向外对配合料进行加热,配合料随时板式输送机10的向前输送温度逐渐升高,直至被输送至分解炉6至入窑高温滑道11连接处时,将配合料烧结固熔体温度控制在880±10℃。

更为具体的,分解炉6侧面多个燃料喷口5喷射燃料量沿着板式输送机10的输送方向逐渐加大;或者分解炉6侧面电加热功率沿着板式输送机10的输送方向逐渐加大,以此实现随着板式输送机10逐渐推进,配合料温度逐渐升高的工艺。

S5:配合料烧结固熔体通过由电熔砖组成的入窑高温滑道11滑入窑内,分解炉6尾端至入窑高温滑道11温度保持在880±10℃范围内。

参见图1,预热炉4与分解炉6的助燃风从现有玻璃窑蓄热室顶部引入,助燃风温度在1000℃左右,引入的温度比较高的助燃风经过调节风量后从分解炉6出口进入分解炉6内,并且再进入至预热炉4内,助燃风的流向与板式输送机10的输送方向相反,随着助燃风的流动,其温度逐渐下降,这也会促使配合料随着板式输送机10的逐渐输送,配合料温度逐渐升高,这也可以实现配合料随着推进温度逐渐升高的工艺。

具体的,所述分解炉6出口处吊平碹7上方与玻璃窑小炉蓄热室12之间设置有助燃风通道9,助燃风通道9上设置有控制通道启闭大小的助燃风调节闸板8,助燃风管中的热风通过分解炉6与吊平碹7连接处上方进入分解炉6,其风量通过助燃风调节闸板8进行调节。

所述斜毯式投料机3、预热炉4、分解炉6、入窑高温滑道11及玻璃窑前端之间完全密封保温连接。

所述板式输送机10输送方式为推力板接力推送,板式输送机10上一层推力板均高于下一层推力板,每块推力板独立做往复运动,不断将上一层配合料推送至下一层推力板上。

本技术方案公开的入窑节能工艺,其具体的节能原理为:

第一:该工艺中,配合料中加入了液体燃料,从燃料喷口5加入了液体燃料或气体燃料,或电加热方式,能够实现配合料内部、外部同时燃烧分解,配合料内外部受热均匀一致,等同质量分的配合料分解所需的燃料更少,从而实现节能。

第二:该工艺中,随着板式输送机10的逐渐推进,由于预热炉4和分解炉6内氧气不足,燃料并不会全部集中在预热炉内燃烧,而是随着板式输送机的推进以及助燃风量与配合料运行方向的逆向而行,燃料呈现逐渐燃烧现象,相对配合料而言,随着温度逐渐升高,碳酸盐分解反应速度加快进行,只需要在入窑前达到880±10℃且碳酸盐完成分解即可,无需配合料在预热炉4、分解炉6内始终维持880±10℃,进而实现节能的目的。

第三:该工艺中,由于将预热炉4、分解炉6的燃料喷口5与助燃风通道9的出口分开,喷入的气体燃料由于氧气供应不足,只会燃烧一部分,剩余的另一部分会落入配合料表面,随着板式输送机10向前推进而逐渐燃烧,促使气体燃料与配合料直接接触,提升热传导的效率,进而实现节能。

本案中,有两个重要的温度控制节点,即配合料输送至预热炉4尾端时,控制配合料的温度为550±10℃,配合料输送至分解炉6的尾端时,控制配合料的温度为880±10℃,可以通过配合料中液体燃料的添加量、预热炉4或分解炉6内喷入燃料量或电加热功率以及助燃风的风量进行控制,结合常规的温控技术很容易实现,在此不再赘述。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。